海绵测试

软质聚氨酯泡沫是通过将多元醇混合物(包含催化剂、表面活性剂、发泡剂、开孔剂等)与 TDI 或 MDI 异氰酸酯反应生产的。一旦泡沫固化,就可以将其切成碎片并用于无数不同的应用。这些泡沫最常用于家具、床上用品和汽车行业,用于制造座椅和床垫,以改善消费者的人体工程学并最大限度地提高舒适度。高性能泡沫和硬质泡沫也用作汽车和航空航天工业轻量化的结构材料。

为了全面了解材料的机械性能,满足人们对泡沫制品的各种要求,需要对泡沫进行广泛的测试。以下是部分常见的聚氨酯泡沫测试标准

◉ ASTM D3574 - 柔性蜂窝材料 – 板坯、粘合和模制聚氨酯泡沫

◉ ASTM D3575 - 由烯烃聚合物制成的柔性蜂窝材料的标准测试方法

◉ ASTM D3576 - 刚性多孔塑料泡孔尺寸的标准测试方法

◉ ASTM D348 - 微孔聚氨酯材料的标准测试方法

◉ ASTM D3453 -柔性蜂窝材料的标准规范—用于家具和汽车垫、床上用品和类似应用的聚氨酯

◉ ASTM D 3768 - 微孔聚氨酯的标准测试方法-弯曲恢复

◉ ASTM D 3768 - 微孔聚氨酯的标准测试方法-高温下垂

◉ ISO 2439 - 柔性多孔聚合物材料 - 硬度测定

其中,ASTM D3574这份标准被广泛用于聚氨酯海绵的性能测试,该标准包含多个测试程序:

| ASTM D3574 | 项目名称(英) | 项目名称(中) |

|---|---|---|

| Test A | Density | 密度 |

| Test B1 | Indentation Force Deflection Test (IFD) – Specified Deflection | 压陷硬度 |

| Test B2 | Indentation Residual Gauge Length Test (IRGL) - Specified Force | 压缩残余应变 |

| Test C | Compression Force Deflection Test | 压缩负荷变形 |

| Test D | Constant Deflection Compression Set Test | 压缩永久变形 |

| Test E | Tensile Test | 拉伸强度 |

| Test F | Tear Resistance Test | 撕裂强度 |

| Test G | Air flow test | 气流测试 |

| Test H | Resilience (Ball Rebound) test | 落球回弹 |

| Test I1 | Static Force Loss Test at Constant Deflection | 静态疲劳测试 |

| Test I2 | Dynamic Fatigue Test by Roller Shear at Constant Force | 动态疲劳测试 (滚轮剪切法) |

| Test I3 | Dynamic Fatigue Test by Constant Force Pounding | 动态疲劳测试 (定荷载压缩法) |

| Test I4 | Dynamic Fatigue Test for Carpet Cushion | 动态疲劳测试 (地毯垫) |

| Test I5 | Dynamic Fatigue Test by Constant Deflection | 动态疲劳测试 (定位移压缩法) |

| Aging Test J | Steam Autoclave Aging | 高压釜老化 |

| Aging Test K | Dry Heat Aging | 干热老化试验 |

| Aging Test L | Wet Heat Aging | 湿热老化试验 |

| Test M | Recovery Time | 复原时间 |

| Test N | Hysteresis Loss | 滞后损失 |

密度Density - Test A

密度是每单位体积的重量,表示为lbs/ft3 (pcf)。密度通常以克/立方厘米为单位,乘以62.4 以转换为磅/立方英尺 (pcf)。密度可以从任何样本大小获得。密度与孔径无关,即粗孔和细孔泡沫可以具有相等的密度。

除了ASTM D3574 Test A之外,还有以下测试泡沫密度的标准:

◉ ISO 845:2006

◉ JIS K6767:1999 第7.1节 (聚乙烯泡沫塑料)

◉ GB/T 6343-2009

◉ ASTM D1622/D1622M-14(硬质泡沫)

◉ JIS K6401:2011 Section6.3

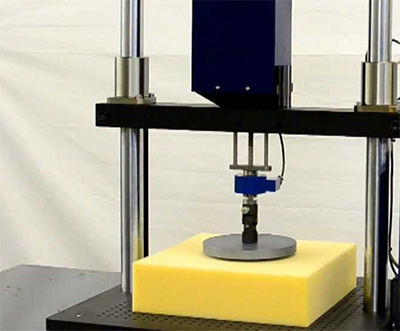

压陷硬度Indentation Force Deflection (IFD) - Test B1

IFD(也称为“ILD”)是确定承载能力(牢固性或刚度)的一种测试方法,以泡沫的特定百分比变形时每50平方英寸磅力表示。

例如, 为了获得25%R值,将一个50平方英寸的圆形压头压入15英寸×15英寸×4英寸的泡沫样品中,当它达到1英寸的挠度时停止,即4英寸厚度的25%。测试装置记录一分钟后保持该泡沫压痕所需的力(磅)。力的读数越高,泡沫的承载能力就越高。

除了ASTM D3574 Test B1之外,还有以下测试泡沫IFD的标准:

◉ EN ISO 2439:2008(软质材料)

◉ JIS K6400-2:2012(软质材料)

◉ GB/T 10807-2006(软质材料)

◉ ASTM D5672/D5672M-15(软质材料)

压陷系数Sag Factor

Sag Factor是65%R IFD与25%R IFD值的比率,用实数表示,有一个小数。压陷系数给出了缓冲质量的一个指示。压陷系数值几乎总是介于 3 和 1 之间,高值表明对 "触底 "的阻力,接近 1 意味着泡沫更容易触底。

恢复率Recovery Ratio

恢复率是在测量25%挠度、65%挠度的IFD值时,释放的25%R IFD与25%R IYD初始值的比率,然后再释放到25%挠度。恢复率以百分比表示。

引导系数 Guide Factor

引导系数是25%IFD与密度的比率,用整数表示。引导系数在确定不同密度的泡沫的相对牢固性方面很有用。它也被用来比较泡沫的经济性。引导系数越高,泡沫就越经济,因为您可以用较低的密度得到更坚硬的泡沫。

压缩负荷变形Compression Force Deflection (CFD)-Test C

CLD也是一种坚固性的衡量标准,在给定的挠度百分比下以磅/平方英寸(psi)表示。 样品尺寸为2英寸×2英寸×1英寸厚。在这个测试中,整个样品被压缩在50平方英寸的压盘下。其程序与IFD相同。记录25%R和65%R的数值。泡沫的通常做法是只指定25%R值。

IFD和CFD都可以在50%R或任何其他基于客户/供应商协议的挠度点进行测试。

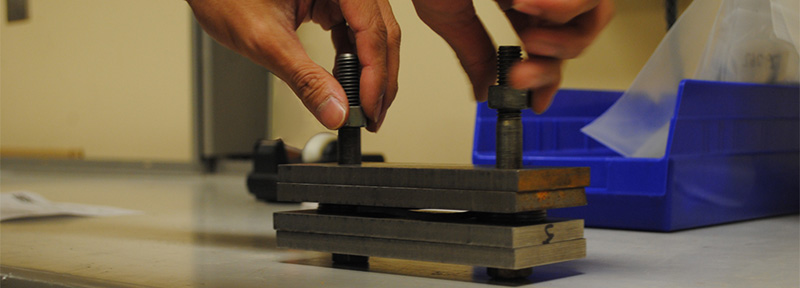

压缩永久变形百分比 Compression Set – Test D

压缩变形百分比是衡量泡沫在两个金属板之间被压缩后,在受控时间和温度条件下的永久变形。标准条件是在70°C(158°F)下22小时,泡沫被压缩到其原始厚度的一个百分比,通常为50%。压缩变形表示为保持 "变形 "的原始厚度的百分比。举例来说。如果一个2英寸×2英寸×1英寸的样品在压缩前测量为1.00英寸,测试后测量为0.95英寸,那么它的压缩集结值为5%,也就是说,它没有恢复原来厚度的5%。

除了ASTM D3574 Test D之外,还有以下测试压缩永久变形百分比的标准:

◉ EN ISO 1856:2018(软质材料)

◉ GB/T 6669-2008(软质材料)

◉ GB/T 10653-2001

◉ ASTM D3575-20 Suffix B

◉ ASTM D1056-14 第50~56节

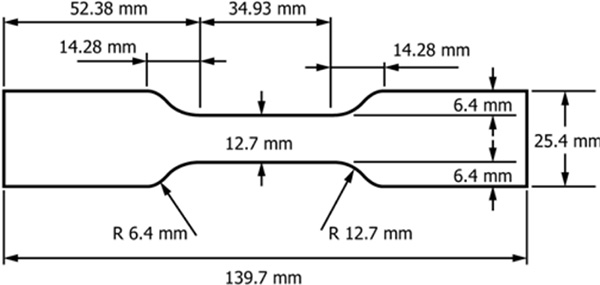

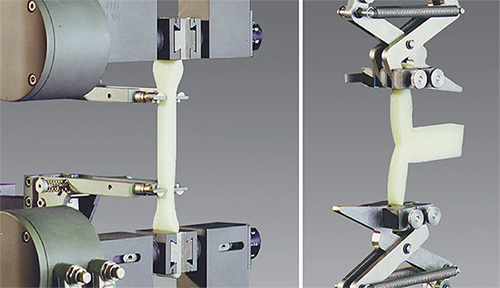

抗拉强度 Tensile Strength – Test E

抗拉强度是衡量拉开面积为1/2平方英寸的泡沫所需的力量大小。抗拉强度以每平方英寸磅数(psi)表示。抗拉样品被切成哑铃状,如下图

除了ASTM D3574 Test E之外,还有以下测试抗拉强度的标准:

◉ EN ISO 1798:2008(软质材料)

◉ GB/T 10654-2001(软质材料)

◉ JIS K6767:1999 (聚乙烯泡沫塑料)

◉ ASTM D3575-20 Suffix T

◉ GB/T 6344-2008 (软质材料)

◉ GB/T 24451-2009 Clause7.9(慢回弹软质PU泡沫)

◉ GB/T 24451-2020(2021.2.1生效)

撕裂强度Tear Strength - Test F

撕裂强度是泡沫开始撕裂后继续撕裂所需力的量度,以磅/线性英寸 (pli) 表示。 当泡沫在应用中被缝合或钉住时,撕裂强度是一个重要的特性。

左边:抗拉强度 右边:撕裂强度

除了ASTM D3574 Test F之外,还有以下测试撕裂强度的标准:

◉ EN ISO 8067:2018(软质材料)

◉ GB/T 10808-2006(软质材料)

◉ JIS K6767:1999 (聚乙烯泡沫塑料)

伸长率 Elongation

伸长率是泡沫在破裂之前可以拉伸的程度的量度,并表示为其原始长度的百分比。在测定拉伸强度的同时可以测量伸长率。

以下标准均包含伸长率的测试方法

◉ ASTM D3759/D3759M-05(2019) Procedure A、C、D

◉ ASTM D1000-17 第37-45节

◉ GB/T 30776-2014 方法A

◉ GB/T 7753-1987 (已废止)

◉ ISO 29864:2018 method A

◉ EN 14410:2003 method A(废止)

◉ JIS Z 0237:2009 Section 8

粘结强度 Bond Strength

粘合强度是分离两个层压在一起的基材所需的力的量度,以盎司表示。

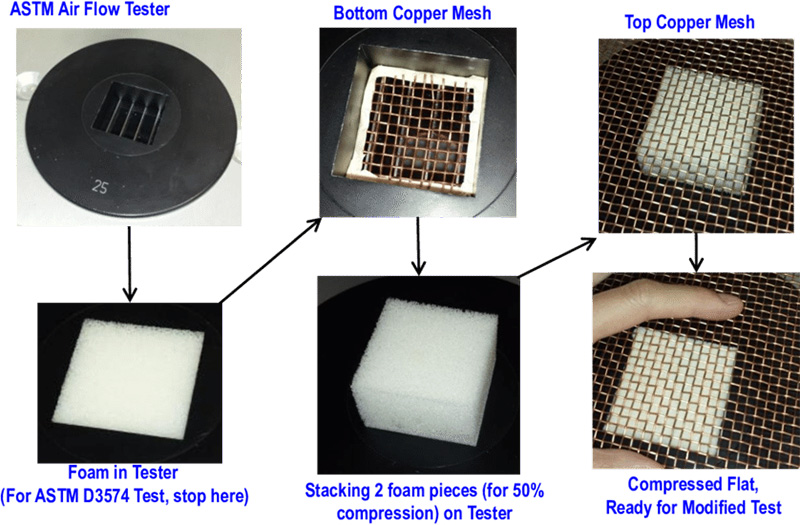

气流 Air Flow Test G

气流测试用于衡量空气通过泡沫样品的难易程度。该测试包括将软质泡沫芯材试样置于腔室上方的空腔中,并形成指定的恒定气压差。维持该压差所需的空气流速即为空气流量值。

为了减少海绵产品的体积,通常会对海绵进行压缩。但当打开时海绵应当恢复原来的高度。低气流量的海绵压缩后恢复缓慢。通过测试海绵气流量,可以避免制作封闭或者紧缩的海绵。

落球回弹 Impact Resilience (Ball Rebound) – Test H

冲击回弹力是对泡沫的弹性、回弹力或弹力的衡量,以回弹率的%表示,或称回弹率%。

样品尺寸为4英寸×4英寸×2英寸

为了获得回弹率,将一个16.3克、5/8英寸的钢球通过一个透明的塑料管投到18英寸的泡沫上,每5%的回弹率都要做标记。执行三次投掷,三次读数的平均值等于球返回到原来高度的百分比。

落球回弹测试设备

除了ASTM D3574 Test H之外,还有以下测试落球回弹的标准:

◉ ISO 8307:2018(软质材料)

◉ EN ISO 8307:2018(软质材料)

◉ GB/T10652-2001 (高聚物多孔弹性材料)

◉ GB/T 6670-2008(软质材料)

◉ Q/JLY J711185-2008 7.4

◉ QC/T 56-1993(2017) 第6.2节(汽车座椅衬垫材料)

疲劳试验 Fatigue – Test I

疲劳是承载能力损失的量度,以百分比负载损失表示。

三种疲劳测试是:

静态疲劳:先测量 25% 和 65% IFD值,然后压缩海绵样品至原始厚度的75%并保持22小时,释放 30 分钟,最后重新测试25% 和 65% IFD 值并计算力损失。

滚筒剪切疲劳:用一个不锈钢滚筒在5小时或12小时内分别对泡沫样品进行8000或20000次的动态疲劳。同时比较疲劳前后的IFD值,并计算出承载能力的百分比损失。

恒力冲击疲劳:用一个平坦的水平压盘对泡沫样品进行疲劳测试,在2小时内进行8000次循环,或在19小时内进行80000次循环。比较疲劳前后40%R IFD值,并计算出负载损失的百分比。

除了ASTM D3574 Test I之外,还有以下测试疲劳耐久的标准:

◉ EN ISO 3385:2014(软质材料)

◉ GB/T 18941-2003(软质材料)

◉ QB/T 2819-2006(软质材料)

蒸汽汽高压釜老化 Steam Autoclave Aging – Test J

蒸汽高压釜老化是在蒸汽高压釜中处理泡沫样品并重新测试特定物理特性以检测泡沫在高温和潮湿条件下明显劣化的测试。

ASTM D 3574 Test J规定了两组条件:

在 105 ± 3°C 下 3 小时,以及

在 125 ± 5°C 下 5 小时。

条件 1 通常用于聚酯泡沫,条件 2 用于聚醚泡沫。

干热老化 Dry Heat Aging – Test K

干热老化是在空气循环烘箱中处理泡沫样品并重新测试特定物理特性的测试,以检测泡沫在高温干燥的条件下的性能退化。该老化测试在 140°C + 2°C 下进行 22 小时。

湿热老化试验 Wet Heat Aging – Test L

湿热老化试验是把海绵样品放在50±2°C,95±5%RH的空气循环箱中22小时,以检测泡沫在湿热试验条件下性能的退化。

复原时间 Recovery Time – Test M

Test M用于测定慢回弹(粘弹性)海绵的回弹时间。测试需要使用IFD的设备,将圆形顶板下降到试样顶部并施加4.5±0.5N的预载荷力,以1000mm±100mm/min的速度把试样压缩到75%的原始厚度并维持60±3s,然后把顶板以同样速度回到5%的位置。样品恢复到预载荷力4.5±0.5N的时间即为复原时间

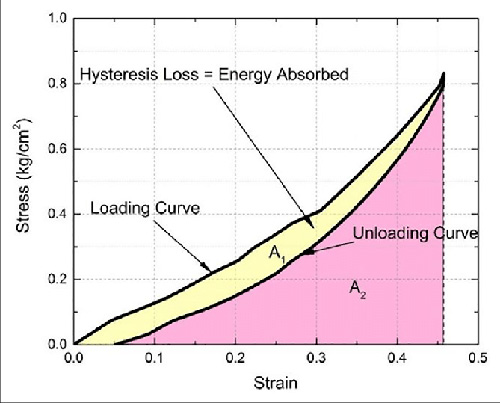

滞后损失 Hysteresis Loss – Test N

滞后损失测试可以用IFD或者CFD开展。以IFD为例,测试时先在试样顶部施加4.5±0.5N的预载荷力并确定样品的初始厚度,以50±5mm/min的速度压缩样品到75%的厚度后马上以同样速度移开直到完全释放。测量加载和卸载期间曲线下面积的差异,代表能量损失。

滞后损失是衡量软质泡沫在压缩后恢复其原始支撑特性的能力的损失。

海绵认证

聚氨酯海绵性能测试项目繁多,且各个标准测试方法各有差异,赛德斯威(SATISFY)可提供多项海绵性能测试服务,并根据客户需求提供定制化海绵性能测试方案,请联系赛德斯威客服进一步了解。